欢迎光临重庆川流机械有限公司官网!您的肯定是我奋斗的目标!

欢迎光临重庆川流机械有限公司官网!

洗选设备自动润滑改造效益分析

原洗选厂设备手动润滑使用情况

洗选厂的设备全部采用手动定时润滑,如洗煤车间原煤振动筛轴承,其润滑全部为人工干油润滑,即通过人工用黄油枪在停机的情况下加油。手动润滑不仅费时费力,而且人工加油随机性大,存在加油不均匀、加油量不可控、润滑质量不高、润滑不及时等,平均3~6个月还会出现一次轴承事故,同时还造成润滑油浪费的现象。

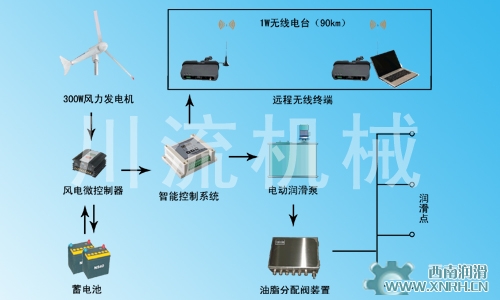

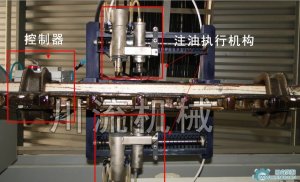

振动筛因人工润滑及工作环境造成工作量大,易出现不及时、不到位等现象,且润滑质量不高,易带人杂质,易引发多种轴承润滑不到位,从而出现频繁的生产事故。而国外同类设备大多采用自动润滑方式,其特点是维护工作量小、润滑效果好,设备使用周期长。另外,国内也有少数润滑技术公司开始关注机械设备自动润滑技术的应用,如淄博九洲润滑科技有限公司、九洲润滑西南分公司等。结合现有设备、工况环境、工作人员等各方面情况,提出对现有振动筛的润滑方式进行改造。

润滑系统改造后使用情况及效益分析

对几台振动筛和皮带机进行改造后,运行已近一年。使用效果良好,目前还未发生一起轴承润滑不到位事故。不仅减轻了职工检修维护工作量,而且提高了润滑质量,避免了润滑油不必要的浪费,同时延长了轴承使用寿命。保证了生产正常运行。

经济效益:通过改造减少了润滑油脂的损耗。经过近一年的实际运作,发现每台设备每月可节约3kg 3号锂基脂油。按目前振动筛和皮带输送机使用该自动润滑系统来计算,一年可节约3号锂基脂油3×7×12=252(kg);按每9.6元/kg计算,年可节约材料费用252×9.6=2419.2(元)。

通过改造减少了轴承的损坏,每年至少可减少四盘轴承的更换。原煤分级振动筛所用轴承目前材料成本价都在3000元以上,年可节约经费3000×4=1.2(万元)。

通过改造,每年可减少6h以上故障两起,按影响单系统计算,可减少6h故障时间,出煤按带载量I350t/h计箅,每年可多洗煤l350×6=8100(t),减少损失在10万元以上。

社会效益:可最大限度地减少职工的检修维护工作量,且具有很大的推广应用价值。

结语

润滑系统改造后,设备实现了自动润滑,润滑方法更加科学合理,不仅减少了维修人员的工作量,而且使设备无故障率大大提高,同时达到了节油降耗的效果。实现全面预算管理,降低生产成本,是现代选煤厂的发展方向,而实现设备的动态自动润滑,是保证设备安全稳定运行的重要途径之一。目前我国生产的大多数机械设备尚处在人工润滑阶段,此项技术的运用对生产造成的影响小,且适用性强,因此具有很大的推广空间和推广价值。